这款全自动伺服双头端子压着机是线束加工领域的集成化旗舰方案,专为现代制造业对精密性与功能复合性的严苛要求而设计。其独特之处在于能够同时完成裁线、剥皮以及两端同步或异步的端子压接作业。最为突出的可选配功能是智能化防水栓(Seal)穿入站,支持在线材的一端或两端自动穿入防水胶塞,这一特性使其在汽车线束及其它对严密封护有高级别要求的工业应用中,具备了无可比拟的竞争优势。

在输送系统设计上,该机器创新性地采用了皮带驱动送线机构,而非传统的滚轮挤压方式。这种设计利用皮带的大面积接触特性,在提供充沛牵引力的同时,能温和而均匀地分配夹持力,从而有效保护导线绝缘层免受压痕或物理损伤。结合全伺服驱动的各级运动模组,设备实现了对线材输送距离的毫米级微控,确保了裁切长度的高精度与线材末端定位的绝对一致性,为后续的复杂压接工序打下了坚实基础。

该设备采用了全方位的全生命周期品质受控逻辑。机器内置了实时端子压着力分析系统,能对每一次冷压打击过程中的力值曲线进行毫秒级抓取与反馈,能够瞬间识别并自动剔除因线芯缺失或端子缺陷导致的不良品。配合德国进口光学组件打造的双镜头CCD视觉检测系统,设备可以全自动识别剥皮后的线芯质量与压接后的端子成型轮廓。这种“压力+视觉”的双重校验机制,为高附加值线束产品的产出设立了极其稳固的质量防火墙。

在机械结构与组件选择方面,本设备致力于提供卓越的长效稳定性,关键路径大量采用了THK精密直线模组、SMC气动原件以及三菱(Mitsubishi)伺服驱动系统。升降式的全封闭安全防护罩不仅通过物理隔绝保障了作业人员的绝对安全,智能化的联动检测系统可在防护罩开启时即时触发停机保护。这种从底层硬件到安全逻辑的严密设计,确保了设备即便在万级产能的全负荷持续运转下,依旧能保持高效、静谧且精准的运行状态。

作为智能工厂的核心执行单元,设备搭载了基于Windows的工业级电脑操作系统,完美支持网络通讯与MES系统无缝挂接。这一数字化平台不仅支持海量产品的加工程序存储,更实现了生产流程的透明化追溯与数据日志管理。操作人员通过友好的中文交互界面即可完成复杂的工艺逻辑设定,显著缩短了新产品转换时的非生产准备周期。无论是应对快速迭代的消费电子还是严苛准入的汽车制造,该系统都能提供极高柔性的自动化支撑。

| 适用线径 | AWG26~12 (0.2~4.0mm²) |

| 送线方式 | 皮带送线 |

| 裁线长度 | 60~9999mm |

| 输送带长度 | 3 米 (可接收 3.5 米长的线材) |

| 裁线精度 | ±(0.5+L×2‰) L=裁线长度 |

| 剥皮长度 | ≤15mm |

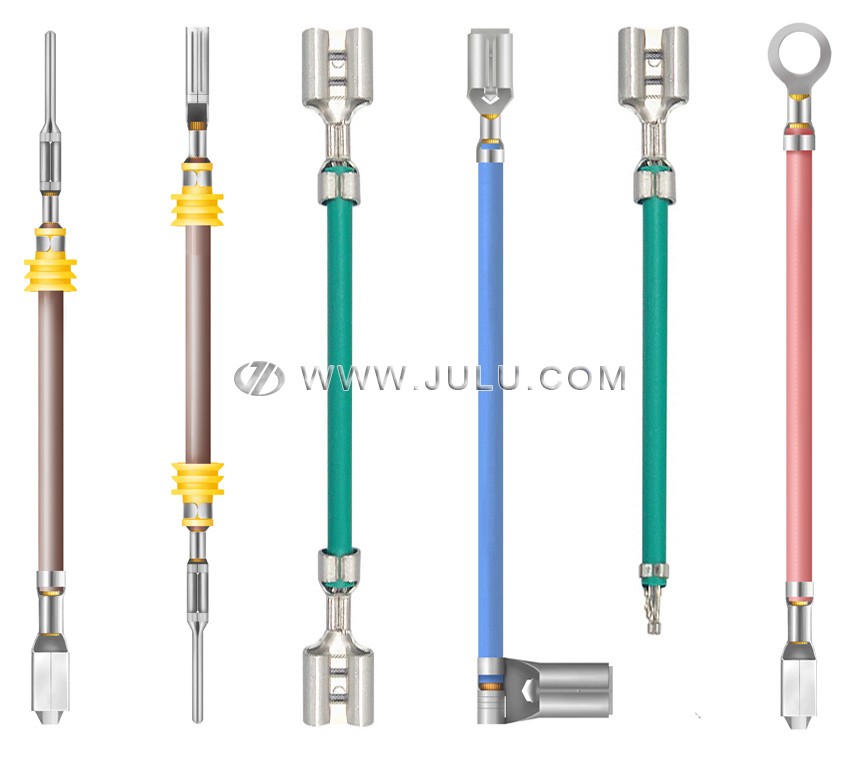

| 适用端子 | 横送端子、直送端子、旗型端子 |

| 端子机压力 | 3 吨 |

| 压接电机 | 伺服电机 |

| 压着行程 | 30mm (40mm 行程可定制) |

| 生产效率 | 3000~4000 pcs/hour |

| 操作界面 | 工业电脑控制 (Windows 系统) |

| 工作气压 | 0.5~0.7Mpa |

| 电源供应 | 220V 50/60Hz (可定制) |

| 设备净重 | 1000kg |

| 外形尺寸 | 5800×1630×1980mm |

| 安全措施 | 升降式安全防护罩、三色状态报警灯 |

| 检测装置 | 压着力监测器、CCD视觉检测系统、端子有无检测、线材打结检测、缺料报警、气压监测 |

| 可选配置 | 防水栓(胶塞)穿入站、全自动无张力预给线机 |