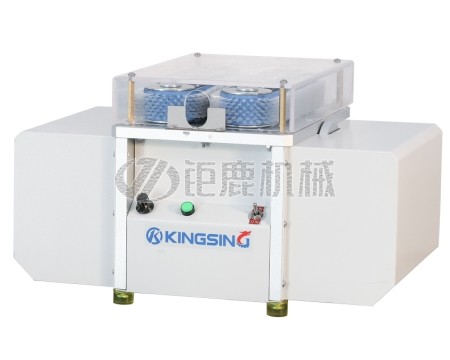

这款全自动扁平护套线加工设备是针对扁平类护套电缆开发的高集成化解决方案。它能够在单一自动化单元内连续完成切断、外护套剥离、内芯线剥皮、自动扭线及双端上锡等多项关键工序。这种全流程的加工模式,打破了传统加工中需要多道工序流转的局限,从原材料输入到成品产生实现了无缝衔接,为护套线加工领域提供了极高的生产确定性。

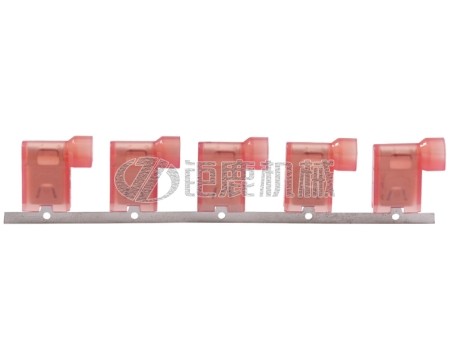

作为针对扁平电缆优化的专业机型,该设备在处理护套剥离工艺上表现出色。系统能够精确控制剥皮深度,在确保彻底移除外护套的同时,有效保护内部芯线的绝缘层不受损伤。紧随其后的内芯自动剥皮与扭线工序,配合高精度双端蘸锡系统,确保了每一个加工循环都能产出符合工业级标准的连接端部,极大提升了产品的整体电气性能与组装质量。

设备配置了智能化的输送带收集系统,能够根据预设的批量数值自动对加工完成的线材进行分拣与整齐堆叠。通过这种自动化的理线与计数机制,操作人员可以轻松地按批次进行收集与后续包装,显著降低了人工整理的任务量,避免了成品受损或错乱的风险。这一设计不仅优化了后道产能分配,更体现了设备对于大批量、高节奏生产节拍的适应能力。

在动力核心方面,设备全面采用了全伺服驱动系统,内置6个精密伺服电机,配合工业级精密线性导轨,实现了动作的毫秒级同步与微米级重复定位。全伺服的架构赋予了设备极高的灵活性,不仅能够从容应对扁平护套线的复杂加工,同样能兼容普通的单芯线处理。多轴联动的控制方式确保了切剥动作的柔性与力度维持,即使在长时间连续运转的情况下,依然能够保持稳定的加工产出。

为了满足电子制造、汽车线束及电缆组装等行业对生产效能的严苛要求,该机型在设计上充分考虑了易用性与可靠性。通过直观的数字化控制参数调节,用户可以根据不同的线材规格实时优化加工路径。这种自动化的功能整合方案,不仅通过垂直整合生产流程缩减了占地面积,更通过显著减少人工介入,帮助企业在保障加工精度的一致性的同时,显著提高了产线的整体利润率。

| 切线长度 | 80–800 mm(可定制) |

| 芯线直径 | φ1.0–3.0 mm |

| 芯线扭线长度 | 4–12 mm |

| 外护套剥皮长度 | A端:1–45 mm(可定制) B端:1–30 mm(可定制) |

| 内芯线剥皮长度 | 1–15 mm(可定制) |

| 切断长度精度 | ±(0.5 + 0.2% * L) mm (L=切线长度) |

| 工作气压 | 0.5–0.7 MPa |

| 电源供应 | AC 220V 50/60Hz(可定制) |

| 机器尺寸 | 2200 × 750 × 1200 mm |