这款全伺服驱动的自动压着机是专门针对散装圆型连接器触点(包括插针和插孔)的高精度加工而设计的。该系统完美整合了裁线、剥皮及触点压接等工序,形成了一个高度自动化的工作流。由于采用了全伺服控制技术,设备能够确保在处理此类精密端子时具有极高的重复定位精度,特别适用于航空航天、军工电子及高端工业连接器制造等对连接质量要求极高的领域。

设备配备了先进的振动盘自动给料系统,能够将散装的插针或插孔端子自动、有序地输送到压接工位。在整个加工过程中,机器对切断深度、剥皮长度以及压接行程等核心参数进行数字化精准控制。操作人员只需通过直观的彩色触控界面即可快速配置加工任务,无需复杂的机械调试,极大地缩短了在不同规格导线与触点之间的换产准备时间,有效提升了柔性生产效率。

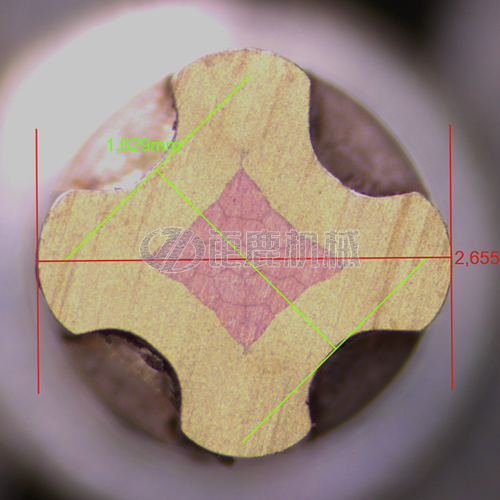

在压接工艺方面,该机型采用了独特的四面同步压接设计。这意味着压接模具同时沿径向向中心移动,对端子进行均匀挤压。这种四点中心的压接方式能够确保端子表面无裂纹、无飞边,且由于受力对称,压接后的成品外观规整、电气性能稳定且机械强度极高。配合伺服马达的闭环控制,设备能实时监测压接高度的变化,确保每一个压力连接点都符合严苛的技术标准。

为了保障长期运行的稳定性与安全性,设备内置了全面的智能监控预警系统,包括缺线感应检测以及气压不足报警功能。机械结构采用高刚性的钢架结构,并配备了灵活的万向脚轮,不仅确保了在高频压接状态下的结构稳定性,也方便了在车间内的灵活移动布局。同时,系统支持程序存储功能,可保存数千组加工方案,实现任务切换时的“零”参数调试,最大化产能输出。

该设备还具有优秀的数字化扩展能力,可根据工厂的智能化建设需求选配搭载Windows系统的工业控制电脑。通过网络接口,设备可实现与企业级MES系统的深度对接,支持远程参数设置、生产任务派发及加工数据实时汇总分析,为高端装备制造领域的质量监控与生产透明化提供了强有力的硬件接口与数据支撑,是转型智能制造的理想选择。

|  |  |

| 插孔与插针端子 | 四点压接 | 上下压接 |

| 加工功能 | 线缆切断、剥皮、端子压接 |

| 加工效率 | 约1800个/小时(长度≤150mm时) |

| 适用端子 | 散装航空插针/插孔(散装端子) |

| 端子供料 | 振动盘自动送料系统 |

| 切斷长度 | 60~9999.9mm |

| 剥皮长度 | 最大 15mm |

| 加工精度 | ±(长度×0.2%) |

| 压接力度 | 标准型 1.5 吨 |

| 控制面板 | 7英寸高清LCD彩色触摸屏 |

| 额定功率 | 1 KW |

| 工作电压 | AC 220 V / 50 Hz(可定制) |

| 工作气压 | 0.5~0.7 MPa (须为清洁、干燥且稳定的压缩空气) |

| 设备净重 | 300 KG |

| 外形尺寸 | 980 × 900 × 1600 mm |

| 可选配置 | Windows 11电脑系统(支持MES对接)、压力监测装置、CCD影像检测系统、长线输送带、全封闭安全防护罩、自动放线机、搓线功能、支持方案定制 |